完整生产一件T恤需要多长时间?天源服装公司给出的答案是平均只需22秒,这就是全自动T恤生产线的魔力。天源服装公司并非特例,在我国不少纺织企业,随着引入智能制造技术,服装产业设计和制造环节已经发生了翻天覆地的变化。

大数据+人工智能+必要人力

大数据的运用、信息化与工业化的深度融合,使得传统制造业的生产方式日新月异。

随着科技的高速进步,目前在纺织品制造环节已经可以基本实现全程物流及数据智能化无人工干预。比如,从面料建仓开始直到成品出库,所有传统需要人为操作的环节现在都可以选用智能化设备来完成,利用搬运机器人、RFID数据追踪采集系统、智能悬挂系统、高速分拣包装系统、智能仓储物流系统等完成全程智能化运输及数据信息化采集。

图说:庄吉办公区的巨大显示屏可一览智能工厂的运作。

温州庄吉服饰有限公司正在积极探索智能工厂,并在2017年10月28日正式上马庄吉智能工厂。在这个工厂内,所有生产都以“人工智能+必要人力”的形式呈现。

其中,人工智能用于传输数据与面料。裁剪后每套西服的裁片,根据款式、版型、工艺等通过智能吊挂系统自动找到加工设备,由工人进行缝合,制成成衣。

该公司负责人表示,这条流水线上共有394个工位,由“六纵四横”的传送带连接,每个工位都有编号和众多传感器。面料和对应编码一起通过智能吊挂系统运输到力克Vector自动裁床,工人根据力克MTM一人一版数据处理系统的版型进行排版处理,并自动衔接后道力克智能裁床,进行自动对条、对格裁剪。

当然,智能工厂的实现不仅需要依靠软硬件技术的支撑,还需要复合型人才的不断引入,这就是“必要人力”。“过去,车间只需要一些辅助工、裁剪工、缝纫工等不同工种就可以实现运作,而现在,我们更需要懂IT、懂服装、懂管理的复合型人才。”上述负责人说。

在酷特智能(原红领集团),客户量体数据、个性化定制需求进入工厂后,进行数据化和标准化,数据库自动生成服装版型、工艺数据等,通过每件衣服上的RFID卡,刷卡驱动整个个性化生产流程,实现了流水线上的大规模个性化定制。

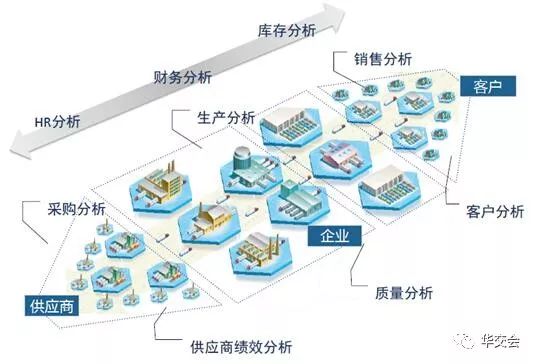

据介绍,酷特智能以消费者需求数据带动技术流、资金流、人才流、物流,驱动供应商、生产商、服务商。将正确的数据、正确的时间,发给正确的人和机器执行。一组消费者的数据完成所有定制、服务全过程,实现了人机一体化有机交互,7个工作日满足全球订单的个性化需求。可以说,服装的整个制造过程完全依靠数据驱动智能制造实现。

通过数据驱动智能制造,这在庄吉的智能工厂里也已基本实现,全流程的数字化让所有的生产运作。不论是用户订单完成情况还是车间情况,都能以数字化形式在信息中心大屏幕上直观呈现,真正实现从面辅料仓库到成品入库一体化全智能生产。

全程智能化有待实现

以往,传统制造企业需要依靠中间商、代理商和渠道商主导销售,导致商品成本高企、库存严重、无法有效满足需求等。为了有效解决这一系列问题,传统制造企业逐渐从制造“硬件”、设计“软件”切入智能化升级。

图说:酷特智能自动裁床

有体会到智能工厂科技魅力的企业认为,智能化升级带来的是减少耗时、降低错误率、提升面料使用率、缩减人力成本。

业内人士表示,传统制造企业进行智能化升级的优势主要体现在以下几方面:一是企业的内控管理上由原来的“差不多”跃升到了精准的数据化,企业运营成本可控。二是企业内所有的标准化都由设备来完成,减少了对人的依赖,降低了劳动力成本。三是设备的高效使用让原有产量得到进一步提升,增加了企业创利空间。四是企业内务管理全程做到无纸化,降低了企业的生产成本。

然而,采购智能化设备所需成本让不少中小企业望而却步。对此,有业内人士指出,企业采购智能化设备的成本取决于该企业的制造规模和产品结构。至于质效提升方面,则根据企业规模、产品结构、管理文化等情况而定。

酷特智能做过粗略估算,经过酷特智能升级改造的传统制造企业,实现了“以工业化流水线的方式、效率和成本制造个性化产品”,产品返修率降低了80%,生产效率提高了25%,行政人员减少50%。

在纺织服装领域实现设计和制造的智能化,这是趋势,也是已经部分实现的现状。在示范效应的作用下,我国纺织业还将不断转型升级,由传统生产制造模式发展为智能制造模式,真正从用户的需求驱动产品和制造,迎接消费者主权时代的到来。